Forma vyztuženého polyesteru, která obsahuje skleněná nebo uhlíková vlákna, je desková formovací směs. Pryskyřice je obvykle epoxidová, vinylesterová. Jedná se o polyester, který zavěšuje vlákna. Obvykle jsou dlouhá jedno nebo více vláken. Mají dlouhá vlákna a silnou pryskyřici. A společně vytvářejí odolný a cenově výhodný materiál. K vytvoření SMC používáme proces. Ten zaručuje úplnou integraci vláken a pryskyřice. Výrobci vlákna nasekávají. Ta se vkládají do pasty předtím, než naneseme pryskyřici. Je to jako pasta na fólii. Výrobci materiál rozdrtí. Rozmačkají jej mezi dvěma fóliemi. Můžeme to udělat tak, abychom získali vhodnou tloušťku a strukturu. Než ji prodáme nebo využijeme, mají některé body velký význam. Musíme provést správné tvarování plechu. Směs můžeme několik dní "vytvrzovat" při skladování. Je velmi důležité si tyto pokyny zapamatovat. Používáme nasekaná vlákna a pryskyřice různé výztuže.

Když se SMC vloží do válců, dojde k úplné změně tvaru. Můžeme jej rozdělit na menší části "nálože". Lisování je technika, která využívá teplo a tlak. Nálože můžeme tvarovat do čehokoli. Jednoduché tvary můžeme měnit ve složité kusy.

Proces lisování

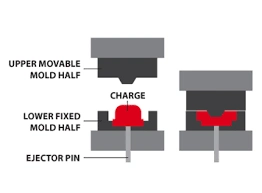

"Lisovací lis" často pracuje hydraulicky. Na něm můžeme provádět lisování. Většina lisů pro lisování potřebuje toto zatížení SMC. Tento proces formuje směs. Můžeme provést vykládku konečného výrobku. Výrobci ji provádějí ručně zkušenými operátory.

Horní a spodní část formy můžeme spojit. Ty jsou mezi dvěma vyhřívanými deskami a tvoří lis. Můžeme naplnit spodní část formy. Před lisováním předehřejeme SMC. Poté spustíme horní desku.

Na formu můžeme vyvinout tlak až 2000 psi. SMC se rozprostře a vyplní formu. Když opakovaně působíme teplem a tlakem. Proto můžeme lisování použít v mnoha procesech. Můžeme jej také použít k přesné konstrukci extrémně složitých předmětů.

Výhody SMC

Když ji porovnáme s jinými materiály, jako jsou kovy. Dokonce i jiné polyestery, jako jsou objemové formovací směsi (BMC), mají svůj význam. Malá hmotnost plošné tvářecí směsi je její nejvýznamnější vlastností. Má také mnoho výhod. Z tohoto důvodu nyní slouží SMC jako hlavní materiál. Můžeme jej použít pro mnoho automobilových dílů. Přebírá roli kovových součástí. Kromě toho ji můžeme použít při tvorbě různých zařízení.

- Lázně

- Vany

- Stadion

- Kino

- Sedadla v aréně

Kromě nízké hmotnosti se SMC snadno vyrábí. Můžeme jej vyrábět ve velkých množstvích. Kombinujeme ji s jednoduchou povahou vstřikování. V krátkém výrobním cyklu můžeme z SMC vyrábět díly. Můžeme vyrábět ve stejném množství v krátkém časovém období. Lehká povaha SMC však nezahrnuje žádné kompromisy v pevnosti. Je robustní a odolný. Odolává nárazům i při vysokých rychlostech. Tato směs je dokonce schválena pro použití na exteriérech osobních automobilů. Pravidelně dosahuje vysokých výsledků v nárazových testech.

Závěrem lze říci, že tvarování plechů je velmi hospodárnou volbou. Od minimálních nákladů na pracovní sílu až po snížení množství odpadu. Výrobci mohou ušetřit peníze v každé části konstrukčního procesu. Stejně tak můžeme přidat bonus. SMC také šetří čas. Můžeme jej připravit přímo ve formě. Namísto čekání na dokončení lisování. Ačkoli proces lakování po výrobě formy vyžaduje dosažení povrchové úpravy třídy A. Zavedení SMC bylo právem revolucí. Revolucí, která předznamenala přechod od kovů k polymerům. I dnes je SMC solidní volbou s mnoha atraktivními výhodami. Existuje však něco, co umí to, co SMC a vstřikování, ještě lépe. Je to "vstřikování s dlouhými vlákny".

Vstřikovací modelování dlouhých vláken

Vstřikování dlouhých vláken je ještě kratší a efektivnější proces. Jedná se o nákladově efektivní proces. Můžeme jím vytvářet velmi složité a detailní díly. Sdílí mnoho výhod SMC. V několika klíčových oblastech předčí SMC. Od roku 1999 přinesla společnost Romeo RIM tento proces do Ameriky. Získal si obrovskou popularitu. Můžeme jej používat v automobilových dílech, karoseriích, nábytku a dalších. "Long Filament Injection" se skládá z polyuretanu smíchaného se skleněnými vlákny. Název napovídá, že používáme delší vlákna, která dodávají výztuž a zpevnění. Směs vláken a polyuretanu vstřikujeme přímo do formy. Při lisování se používá nižší tlak. Jeho "P" je menší než u tradičního lisování. Můžeme jej dokončit během několika minut. Výsledný výrobek je sugestivní - přibližně 40%. Je lehčí než SMC. Je o více než 60% lehčí než kovy.

Příklady

- Ocel

- Hliník

Navzdory nižší hmotnosti nabízí stejnou pevnost. Nabízí také trvanlivost a kvalitu jako těžký polyester.

Výběrem LFI můžeme v procesu odlévání pomocí SMC ušetřit ještě více. Celý proces od naplnění formy až po vyjmutí hotového výrobku je automatický. Můžeme jej provádět pomocí přesného a výkonného robota Romeo RIM. Kromě toho Romeo RIM používá největší lis LFI na světě. Můžeme s ním rychle a snadno vyrábět díly o rozměrech až 12 × 12 stop.

Množství odpadu nebo šrotu je téměř nulové. Pomáhá tak udržovat čisté životní prostředí. Řídí se pravidly ekologické chemie.

Cokoli dokáže SMC, dokáže LFI lépe!

- Má krátký výrobní cyklus

- Dokáže vytvářet složité díly, včetně geometrie strany B.

- Má odolnost proti nárazu.

- Hraje roli v malování in-mold

LFI je pro lakování ve formě ještě vhodnější než jiné materiály. LFI vyrábí výrobky třídy A. Dokončuje se přímo z formy. Chcete lesklý nebo hrbolatý povrch? Nebojte se - LFI dokáže napodobit i jemné povrchy, jako jsou oblázky a kresba dřeva. Ať už někdo formuluje fasády automobilů, lázní nebo obklady pro zbrusu nový dům, LFI je správnou volbou.

Požadavky

Materiály SMC jsou ve srovnání s kompozitními materiály krátké. Je to složitý proces. Vyžaduje šikovnou pracovní sílu. Vyžaduje velké investice.