En form for forstærket polyester, der indeholder glas- eller kulfibre, er en støbemasse til plader. Harpiksen er almindeligvis epoxy, vinylester. Det er en polyester, der suspenderer fibrene. De er normalt en eller flere meter lange. De har lange fibre og stærk harpiks. Og de arbejder sammen om at skabe et holdbart, omkostningseffektivt materiale. Vi bruger en proces til at skabe SMC. Den garanterer en fuldstændig integration af fibre og harpiks. Producenterne hakker fibrene. De puttes ind i pastaen, før vi påfører harpiksen. Det er som en pasta på en film. Producenterne knuser materialet. De maser det mellem to plader. Vi kan gøre det for at få en passende tykkelse og tekstur. Før vi sælger eller bruger det, er der nogle punkter, der har stor betydning. Vi skal lave en ordentlig arkstøbning. Vi kan "hærde" massen på lager i et par dage. Det er vigtigt at huske disse instruktioner. Vi bruger hakkede fibre og harpiks som forskellige forstærkninger.

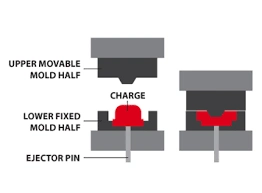

Når SMC lægges i ruller, sker der en fuldstændig formændring. Vi kan opdele det i mindre dele, "ladninger". Kompressionsstøbning er en teknik, der bruger varme og tryk. Vi kan forme ladninger til hvad som helst. Vi kan ændre enkle former til indviklede stykker.

Kompressionsstøbningsprocessen

En "kompressionsstøbningspresse" fungerer ofte hydraulisk. Det er her, vi kan lave kompressionsstøbning. De fleste kompressionsstøbningspresser har brug for SMC-belastning. Denne proces former massen. Vi kan stå for aflæsningen af slutproduktet. Producenterne gør det manuelt af en erfaren operatør.

Vi kan klemme formens over- og underdel sammen. De ligger mellem to opvarmede plader for at danne pressen. Vi kan fylde den nederste del af formen. Vi forvarmer SMC'en før støbning. Sænk derefter den øverste plade.

Vi kan udøve et tryk på formen på op til 2000 psi. SMC'en spreder sig og fylder formen. Når vi påfører varme og tryk gentagne gange. Derfor kan vi bruge kompressionsstøbning i mange processer. Vi kan også bruge det til præcist at konstruere ekstremt indviklede objekter.

Fordele ved SMC

Når vi sammenligner det med andre materialer som metaller. Selv andre polyestere som bulk molding compounds (BMC) har deres betydning. Arkstøbemassens lave vægt er dens vigtigste egenskab. Den har også mange fordele. På grund af dette fungerer SMC nu som det vigtigste materiale. Vi kan bruge det til mange bildele. Det overtager rollen som metalkomponenter. Derudover kan vi bruge det til at skabe forskelligt udstyr.

- Spaer

- Badeværelser

- Stadion

- Biograf

- Siddepladser i arenaen

Ud over sin lette vægt er SMC nemt at fremstille. Vi kan producere det i store mængder. Vi kombinerer det med den enkle karakter af sprøjtestøbning. I den korte produktionscyklus kan vi lave dele med SMC. Vi kan producere i lige store mængder på kort tid. Men SMC's lette natur indebærer ingen kompromiser med styrken. Det er robust og holdbart. Det kan modstå slag selv ved høje hastigheder. Materialet er endda godkendt til brug på personbilers ydersider. Det scorer regelmæssigt højt i crashtests.

Konklusionen er, at pladestøbning er et meget omkostningseffektivt valg. Fra minimale arbejdsomkostninger til reduceret spild. Producenter kan spare penge i alle dele af konstruktionsprocessen. Og så kan vi tilføje en bonus. SMC sparer også tid. Vi kan forberede det i formen. I stedet for at vente på, at støbningen bliver færdig. Men en maleproces efter støbningen kræver, at man opnår en A-finish. Introduktionen af SMC var med rette en revolution. En revolution, der foregreb overgangen fra metaller til polymerer. Selv i dag er SMC et solidt valg med mange attraktive fordele. Men der er noget, der gør det, som SMC og sprøjtestøbning gør, endnu bedre. Det er en "langfiberindsprøjtning".

Modellering af indsprøjtning med langt filament

Sprøjtestøbning med lange filamenter er en endnu kortere og mere effektiv proces. Det er en omkostningseffektiv proces. Vi kan bruge den til at skabe meget komplekse og detaljerede dele. Den deler mange af fordelene ved SMC. Den overgår SMC på flere vigtige områder. Siden Romeo RIM bragte processen til USA i 1999. Den har vundet enorm popularitet. Vi kan bruge den til bildele, karrosseri, møbler og meget mere. "Long Filament Injection" består af polyuretan blandet med glasfibre. Navnet antyder, at vi bruger længere fibre til at tilføje forstærkning og styrke. Vi sprøjter fiber-polyuretan-blandingen direkte ind i formen. Støbningsprocessen bruger lavere tryk. Dens "P" er mindre end traditionel kompressionsstøbning. Vi kan færdiggøre den på få minutter. Det resulterende produkt er suggestivt - ca. 40%. Det er lettere end SMC. Det er mere end 60% lettere end metaller.

Eksempler

- Stål

- Aluminium

På trods af den lavere vægt har det samme styrke. Det giver også samme holdbarhed og kvalitet som tung polyester.

Ved at vælge LFI kan vi spare endnu mere i støbeprocessen med SMC. Hele processen, fra fyldning af formen til udtagning af det færdige produkt, er automatisk. Vi kan udføre den med den præcise og effektive Romeo RIM-robot. Derudover bruger Romeo RIM verdens største LFI-presse. Vi kan bruge den til hurtigt og nemt at producere emner på op til 12 gange 12 meter.

Mængden af affald eller skrot er næsten nul. Det er en stor hjælp til at opretholde et rent miljø. Den følger reglerne for grøn kemi.

Alt, hvad SMC kan gøre, kan LFI gøre bedre!

- Den har en kort produktionscyklus

- Den kan skabe komplekse dele, herunder B-side-geometri

- Det har en slagfasthed.

- Det har en rolle i In-mold-maling

LFI er endnu mere velegnet til in-mold-maling end andre materialer. LFI producerer produkter i klasse A. Det giver en finish direkte fra formen. Vil du have en skinnende eller ujævn finish? Bare rolig - LFI kan endda efterligne fine overflader som småsten og trækorn. Uanset om der er tale om bilfacader, spabade eller facadebeklædning til et helt nyt hjem, er LFI det rigtige valg.

Kravene

SMC-materialer har kort rækkevidde sammenlignet med kompositmaterialer. Da det er en kompliceret proces. Det kræver praktisk arbejdskraft. Det kræver en stor investering.