Eine Form von verstärktem Polyester, die Glas- oder Kohlenstofffasern enthält, ist eine Blattgießmasse. Das Harz ist in der Regel ein Epoxid- oder Vinylesterharz. Es ist ein Polyester, der die Fasern aufnimmt. Die Fasern sind in der Regel ein oder mehrere Meter lang. Sie haben lange Fasern und ein starkes Harz. Zusammen ergeben sie ein haltbares, kostengünstiges Material. Wir verwenden ein Verfahren zur Herstellung von SMC. Es garantiert die vollständige Integration von Fasern und Harz. Die Hersteller zerkleinern die Fasern. Sie werden in die Paste eingearbeitet, bevor wir das Harz auftragen. Es ist wie eine Paste auf einem Film. Die Hersteller zerkleinern das Material. Sie quetschen es zwischen zwei Platten. Wir können das tun, um eine geeignete Dicke und Textur zu erhalten. Bevor wir es verkaufen oder verwenden, sind einige Punkte von großer Bedeutung. Wir müssen die Platten richtig formen. Wir können die Masse einige Tage lang im Lager "aushärten" lassen. Es ist wichtig, sich diese Anweisungen zu merken. Wir verwenden gehackte Fasern und Harze als verschiedene Verstärkungen.

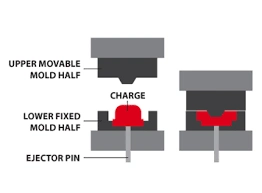

Wenn SMC zu Rollen geformt wird, ändert sich die Form vollständig. Wir können es in kleinere Teile "Ladungen" unterteilen. Das Formpressen ist eine Technik, bei der Wärme und Druck eingesetzt werden. Wir können Chargen in jede beliebige Form bringen. Wir können einfache Formen in komplizierte Teile verwandeln.

Das Verfahren des Formpressens

Eine "Formpresspresse" arbeitet oft hydraulisch. Hier können wir das Formpressen durchführen. Die meisten Formpressen benötigen diese SMC-Beladung. Bei diesem Verfahren wird die Masse geformt. Wir können die Entnahme des Endprodukts übernehmen. Die Hersteller machen das manuell durch einen erfahrenen Bediener.

Wir können das Ober- und das Unterteil der Form ineinander stecken. Sie befinden sich zwischen zwei beheizten Platten und bilden die Presse. Wir können den unteren Teil der Form füllen. Wir erwärmen das SMC vor dem Gießen. Dann wird die obere Platte abgesenkt.

Wir können einen Druck von bis zu 2000 psi auf die Form ausüben. Das SMC breitet sich aus und füllt die Form. Wenn wir wiederholt Wärme und Druck anwenden. Deshalb können wir das Formpressen bei vielen Verfahren einsetzen. Wir können damit auch extrem komplizierte Objekte präzise konstruieren.

Vorteile von SMC

Wenn wir es mit anderen Materialien wie Metallen vergleichen. Auch andere Polyester wie Bulk Molding Compounds (BMC) haben ihre Bedeutung. Das geringe Gewicht der Blattformmasse ist ihre wichtigste Eigenschaft. Außerdem hat sie viele Vorteile. Aus diesem Grund ist SMC heute das wichtigste Material. Wir können es für viele Automobilteile verwenden. Es übernimmt die Rolle von Metallkomponenten. Außerdem können wir es für die Herstellung verschiedener Geräte verwenden.

- Heilbäder

- Bäder

- Stadion

- Filmtheater

- Arena-Bestuhlung

SMC ist nicht nur leicht, sondern auch einfach zu verarbeiten. Wir können es in großen Mengen produzieren. Wir kombinieren es mit der einfachen Art des Spritzgießens. In einem kurzen Produktionszyklus können wir Teile aus SMC herstellen. Wir können gleiche Mengen in kurzer Zeit herstellen. Aber das geringe Gewicht von SMC bedeutet keine Abstriche bei der Festigkeit. Es ist robust und langlebig. Es hält selbst bei hohen Geschwindigkeiten Stößen stand. Die Mischung ist sogar für die Verwendung im Außenbereich von Personenkraftwagen zugelassen. In Crashtests schneidet es regelmäßig gut ab.

Zusammenfassend lässt sich sagen, dass das Formpressen von Platten eine sehr kosteneffiziente Wahl ist. Von minimalen Arbeitskosten bis hin zur Abfallreduzierung. Hersteller können in jedem Teil des Entwicklungsprozesses Geld sparen. Als Bonus können wir hinzufügen. SMC spart auch Zeit. Wir können es in der Form vorbereiten. Anstatt zu warten, bis die Form fertig ist. Allerdings muss nach dem Spritzguss ein Lackierverfahren durchgeführt werden, um ein hochwertiges Finish zu erreichen. Die Einführung von SMC war zu Recht eine Revolution. Eine Revolution, die den Übergang von Metallen zu Polymeren vorwegnahm. Auch heute noch ist SMC eine solide Wahl mit vielen attraktiven Vorteilen. Es gibt jedoch etwas, das das, was SMC und das Spritzgießen können, noch besser macht. Es ist die "Langfaser-Injektion".

Modellierung langer Filamente durch Einspritzung

Das Langfilament-Spritzgießen ist ein noch kürzeres und effizienteres Verfahren. Es ist ein kostengünstiges Verfahren. Wir können damit sehr komplexe und detaillierte Teile herstellen. Es hat viele der Vorteile von SMC. Es übertrifft SMC in mehreren Schlüsselbereichen. Seit Romeo RIM das Verfahren 1999 nach Amerika gebracht hat. Es hat enorm an Popularität gewonnen. Wir können es für Autoteile, Karosserien, Möbel und vieles mehr verwenden. Beim "Long Filament Injection" wird Polyurethan mit Glasfasern gemischt. Der Name deutet darauf hin, dass wir längere Fasern zur Verstärkung und Verfestigung verwenden. Wir spritzen das Faser-Polyurethan-Gemisch direkt in die Form. Beim Spritzgussverfahren wird ein geringerer Druck verwendet. Sein "P" ist geringer als beim traditionellen Formpressen. Wir können es in wenigen Minuten abschließen. Das resultierende Produkt ist beeindruckend - etwa 40%. Es ist leichter als SMC. Es ist mehr als 60% leichter als Metalle.

Beispiele

- Stahl

- Aluminium

Trotz seines geringeren Gewichts bietet es die gleiche Festigkeit. Außerdem bietet es die gleiche Haltbarkeit und Qualität wie schweres Polyester.

Wenn wir uns für LFI entscheiden, können wir beim Gießverfahren mit SMC noch mehr sparen. Der gesamte Prozess, vom Befüllen der Form bis zur Entnahme des fertigen Produkts, läuft automatisch ab. Wir können ihn mit dem präzisen und effizienten Romeo RIM-Roboter durchführen. Darüber hinaus verwendet Romeo RIM die größte LFI-Presse der Welt. Mit ihr können wir schnell und einfach Teile bis zu einer Größe von 12 Fuß mal 12 Fuß herstellen.

Die Menge an Abfall oder Schrott ist fast gleich null. Es ist sehr hilfreich für die Erhaltung einer sauberen Umwelt. Es folgt den Regeln der grünen Chemie.

Alles, was SMC kann, kann LFI besser!

- Sie hat einen kurzen Produktionszyklus

- Sie kann komplexe Teile erstellen, einschließlich B-Seiten-Geometrie

- Es hat eine Schlagfestigkeit.

- Es spielt eine Rolle bei der In-Mold-Malerei

LFI ist für die In-Mold-Lackierung noch besser geeignet als andere Materialien. LFI erzeugt Produkte der Güteklasse A. Es wird direkt aus der Form lackiert. Möchten Sie ein glänzendes oder unebenes Finish? Keine Sorge - LFI kann sogar feine Oberflächen wie Kieselsteine und Holzmaserungen imitieren. Egal, ob es um die Gestaltung von Autofassaden, Whirlpools oder die Verkleidung eines neuen Hauses geht, LFI ist die richtige Wahl.

Anforderungen

SMC-Werkstoffe sind im Vergleich zu Verbundwerkstoffen kurzlebig. Es ist ein komplizierter Prozess. Es erfordert handwerkliche Arbeit. Es erfordert eine große Investition.