Kupferkaschiertes Laminat Definition

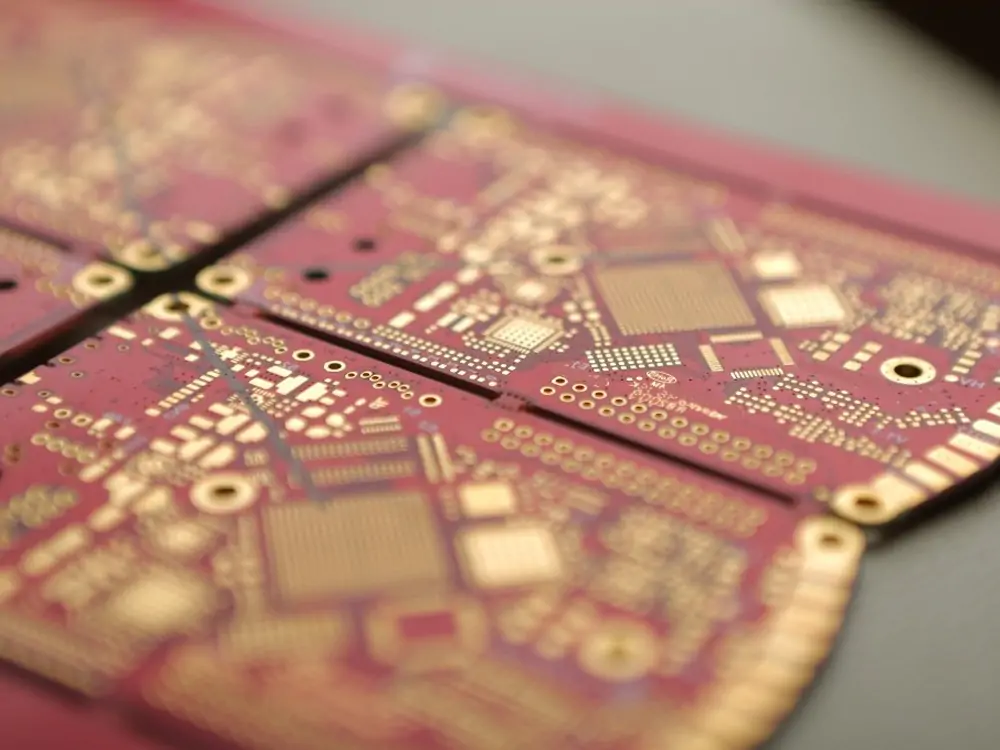

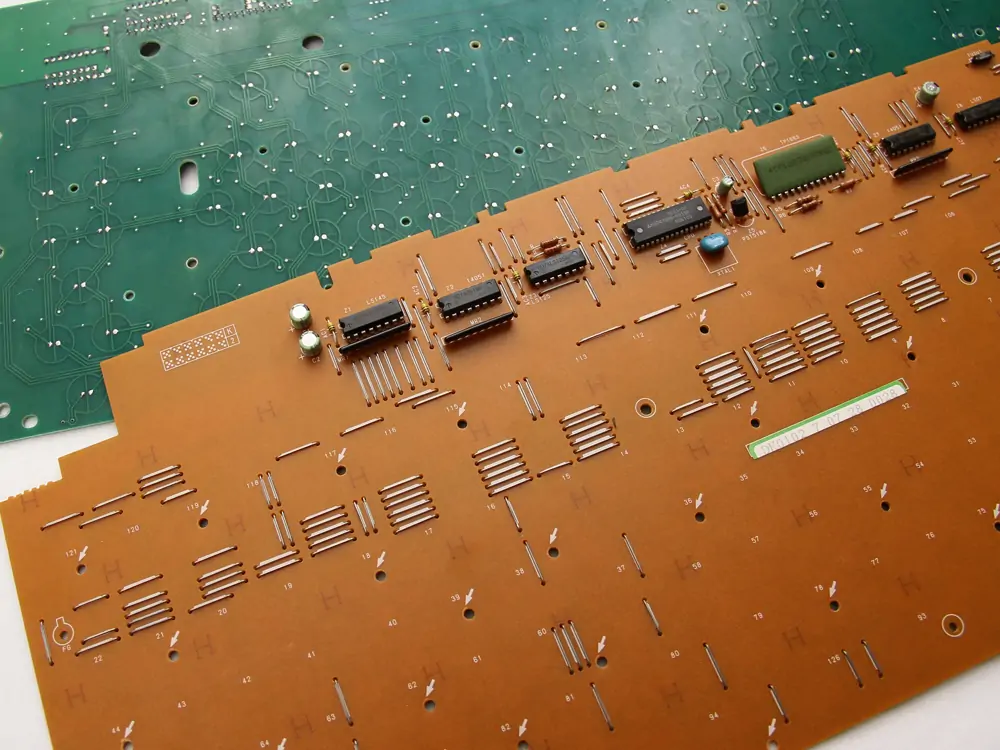

Als kupferkaschiertes Laminat bezeichnet man ein ein- oder beidseitig mit Kupferfolie beschichtetes Substrat, das in der Regel durch Laminieren von Materialien wie Glasfasergewebe, Papier oder Kunststoff mit Kupferfolie hergestellt wird. Bei der Herstellung von Leiterplatten wird kupferkaschiertes Laminat in der Regel zur Herstellung von Schaltkreisverbindungen auf der Platte verwendet, um elektrische und mechanische Unterstützung zu bieten. Die Dicke und Qualität der Kupferfolie kann je nach den verschiedenen Anwendungsanforderungen angepasst werden.

Wenn von kupferkaschiertem Laminat (CCL) die Rede ist, wird in der Regel auch die Leiterplatte (PCB) erwähnt. Tatsächlich sind CCL und PCB aber unterschiedliche Dinge, obwohl beide eine wichtige Rolle im Herstellungsprozess von Leiterplatten spielen.

Eine Leiterplatte ist ein Verbundwerkstoff, der durch das Zusammenpressen mehrerer Lagen kupferkaschierten Laminats mit Isoliermaterialien wie Glasfasergewebe oder Polyimidfolie hergestellt wird. Die Kupferfolienschichten sind durch Isoliermaterialien getrennt, und der Verbund wird durch Stapeln und Zusammenpressen in einem bestimmten Laminierungsverfahren unter hoher Temperatur und Druck hergestellt. Gedruckte Schaltungen werden in der Regel für die Herstellung von mehrlagigen Leiterplatten mit mehr Schaltungslagen und höherer Schaltungsdichte verwendet.

Am häufigsten verwendete Materialien

Laminate werden hergestellt, indem Stoff- oder Papierschichten mit duroplastischem Harz unter Druck und Temperatur ausgehärtet werden, um ein integrales Endstück von einheitlicher Dicke zu bilden. Die Größe kann bis zu 1,2 x 2,4 m (4 x 8 Fuß) in Breite und Länge betragen. Unterschiedliche Gewebebindungen (Fäden pro Zoll oder cm), Gewebedicken und Harzanteile werden verwendet, um die gewünschte Enddicke und dielektrischen Eigenschaften zu erreichen.

Die verfügbaren Standardlaminatstärken sind in ANSI/IPC-D-275 aufgeführt.

FR-2: Phenolpapier oder Phenol-Baumwollpapier

Es handelt sich um Papier, das mit einem Phenol-Formaldehyd-Harz imprägniert ist. Üblich in der Unterhaltungselektronik mit einseitigen Platinen. Die elektrischen Eigenschaften sind schlechter als bei FR-4. Schlechte Lichtbogenbeständigkeit. Im Allgemeinen bis 105 °C ausgelegt.

FR-4: ein Glasfasergewebe, das mit einem Epoxidharz imprägniert ist.

Geringe Wasseraufnahme (bis zu etwa 0,15%), gute Isolationseigenschaften und gute Lichtbogenbeständigkeit. Sehr verbreitet. Es sind mehrere Sorten mit etwas unterschiedlichen Eigenschaften erhältlich. Normalerweise bis 130 °C ausgelegt.

Aluminium- oder Metallkernplatte oder isoliertes Metallsubstrat (IMS)

Sie ist normalerweise mit einem wärmeleitenden, dünnen Dielektrikum ummantelt und wird für Teile verwendet, die eine erhebliche Kühlung erfordern - Leistungsschalter, LEDs. Es besteht in der Regel aus einlagigen, manchmal auch aus zweilagigen dünnen Leiterplatten auf der Basis von z. B. FR-4, die auf Aluminiumblech laminiert sind, in der Regel 0,8, 1, 1,5, 2 oder 3 mm dick. Die dickeren Laminate sind manchmal auch mit einer dickeren Kupfermetallisierung versehen.

Flexible Substrate

Sie kann eine eigenständige kupferkaschierte Folie sein oder auf eine dünne Versteifung laminiert werden, z. B. 50-130 µm

Kapton oder UPILEX, eine Polyimidfolie.

Diese Form wird für flexible gedruckte Schaltungen verwendet, wie sie in der Unterhaltungselektronik mit kleinem Formfaktor oder für flexible Zwischenverbindungen üblich sind. Widerstandsfähig gegen hohe Temperaturen.

Pyralux

Es handelt sich um eine Polyimid-Fluorpolymer-Verbundfolie. Die Kupferschicht kann beim Löten delaminieren.

Seltener vorkommende Materialien:

Flammenhemmende Serie (FR)

- FR-1, wie FR-2, typischerweise bis 105 °C spezifiziert, einige Sorten bis 130 °C. Bei Raumtemperatur stanzbar. Ähnlich wie Karton. Schlechte Feuchtigkeitsbeständigkeit. Geringe Lichtbogenbeständigkeit.

- FR-3, mit Epoxid imprägniertes Baumwollpapier. Normalerweise bis 105 °C ausgelegt.

- FR-5, Glasfasergewebe und Epoxidharz, hohe Festigkeit bei höheren Temperaturen, in der Regel bis 170 °C spezifiziert.

- FR-6, mattes Glas und Polyester

Glasfaserverstärktes Epoxid

- G-10, Glasgewebe und Epoxid - hohe Isolationsfestigkeit, geringe Feuchtigkeitsaufnahme, sehr hohe Haftfestigkeit. In der Regel bis 130 °C ausgelegt.

- G-11, Glasfasergewebe und Epoxidharz - hohe Lösungsmittelbeständigkeit, hohe Biegefestigkeit bei hohen Temperaturen, typischerweise bis 170 °C ausgelegt.

Epoxid-Verbundwerkstoff (CEM)

- CEM-1, Baumwollpapier und Epoxid

- CEM-2, Baumwollpapier und Epoxid

- CEM-3, Vliesstoff aus Glas und Epoxid

- CEM-4, gewebtes Glas und Epoxid

- CEM-5, gewebtes Glas und Polyester

Polytetrafluorethylen (PTFE)

- PTFE ("Teflon") - teuer, geringer dielektrischer Verlust, für Hochfrequenzanwendungen, sehr geringe Feuchtigkeitsaufnahme (0,01%), mechanisch weich. Schwierig zu laminieren, selten in Mehrschichtanwendungen verwendet.

- PTFE, keramikgefüllt - teuer, geringer dielektrischer Verlust, für Hochfrequenzanwendungen. Unterschiedliche Keramik/PTFE-Verhältnisse ermöglichen die Anpassung von Dielektrizitätskonstante und Wärmeausdehnung.

- RF-35, glasfaserverstärktes, keramisch gefülltes PTFE. Relativ kostengünstig, hat gute mechanische Eigenschaften und gute Hochfrequenzeigenschaften[16][17].

Tonerde, eine Keramik.

Hart, spröde, sehr teuer, sehr hohe Leistung, gute Wärmeleitfähigkeit.

Polyimid

Es handelt sich um ein Hochtemperaturpolymer. Teuer, leistungsstark. Höhere Wasseraufnahme (0,4%). Es kann von kryogenen Temperaturen bis über 260 °C verwendet werden.