Ein Verbundwerkstoff ist ein Gemisch aus zwei oder mehreren völlig unterschiedlichen Materialien. Es gibt eine erkennbare Grenze zwischen ihnen. Verbundwerkstoff ist ein Gemisch aus Fasern und Harz, das in geeigneter Form gemischt wird.

Eine der exklusiven Eigenschaften von Verbundwerkstoffen ist ihre hohe spezifische Festigkeit. Verbundwerkstoffe werden als praktischer Ersatz für metallische Werkstoffe in Baugruppen verwendet. Ihr Gewicht ist das erste Kriterium für die weitere Verarbeitung. Zum Beispiel für Strukturen in der Luft- und Raumfahrt, Hochgeschwindigkeitsboote und Züge.

Was ist glasfaserverstärktes Epoxid??

Glasfaser ist ein Verbundwerkstoff, der Glasfasern als Verstärkung und Epoxidharz als Matrize bei der Verbundbildung enthält. Die Glasfasern sind im Allgemeinen in das Gewebe eingewoben und haben ein Gewicht pro Quadratmeter. Die Bildung von Epoxid-Glasfasern hängt von der Art des Gewebes und der Art des Glases ab. Es sind verschiedene Arten von Epoxidharzen und epoxidhaltigen Produkten erhältlich.

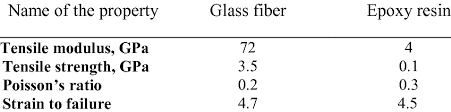

Die Eigenschaften der Glasfaserkomponente spielen eine wichtige Rolle bei einigen mechanischen Eigenschaften des Glasfaserkunststoffs. Das Volumenverhältnis der beiden Komponenten und die Epoxidkomponente spielen eine wichtige Rolle bei den mechanischen Eigenschaften von Glas.

Anwendungen von Glas-Epoxid-Verbundwerkstoffen

- Sie spielen eine Rolle als elektrische Isolatoren in Induktionsanlagen

- Sie spielen eine Rolle als statische elektrische Isolatoren in Energieanlagen.

- Sie spielen eine wichtige Rolle bei der Konstruktion von Elektroöfen, Induktionsöfen und Glühöfen

- Glas-Epoxid-Verbundwerkstoffe, zur Herstellung von Flachdichtungen und Dichtungselementen

- Sie verfügen über Hochfrequenz-Schweißtechnik

- Sie haben die Möglichkeit der Isolierung von Pressplatten

- Sie werden in Hochspannungs-Schaltanlagen verwendet

Vor- und Nachteile von glasfaserverstärktem Epoxidharz

Bei Bauarbeiten im Untergrund ist glasfaserverstärktes Epoxid ein Ersatz für andere Materialien. Wie z. B. Kohlenstoffstahl, HDPE, PVC und Edelstahl für den Bau von guten Beschichtungen.

Glasfaserverstärktes Epoxidharz kann aufgrund seiner wichtigsten physikalischen und chemischen Eigenschaften wie Haltbarkeit, hohe Zugfestigkeit, chemische Beständigkeit, elektrische Isolierung und relative Kosteneffizienz in vielen Anwendungen eingesetzt werden. Einige zusätzliche Vorteile sind das geringere Gewicht des Materials und die einfache Installation und Befestigung.

Glasfaserverstärkte Epoxid-Brunnenverkleidungen haben mehrere Vorteile gegenüber anderen herkömmlichen Verkleidungsmaterialien. Bei Brunnenanwendungen, bei denen kostengünstige, korrosionsbeständige Brunnenlösungen erforderlich sind, werden glasfaserverstärkte Epoxidharzschächte benötigt. Sie haben eine große Bedeutung in wasserbezogenen Werkzeugen.

Glasfaserverstärktes Epoxidharz hat verschiedene Vorteile gegenüber Polyethylen hoher Dichte, Stahl und Polyvinylchlorid. Glasfaserverstärkte Epoxidharzgehäuse sind möglicherweise nicht für jede einzelne Situation geeignet.

Benachteiligungen

Einige Nachteile sind im Folgenden aufgeführt:

- Es kann teurer sein als andere Materialien

- Es ist möglicherweise nicht so verfügbar wie andere Baumaterialien.

- Es erfordert eine besondere Handhabung

- Es ist weniger widerstandsfähig gegen hydraulischen Kollaps

Hauptmerkmale von Glas-Epoxid-Verbundwerkstoffen

- Geringe Wärmeleitfähigkeit

- Gute Hochtemperaturbeständigkeit

- Außergewöhnliche Dimensionsstabilität

- Geeignet für Dichtungsanwendungen

- Außergewöhnliche Zähigkeit

- Hohe mechanische Festigkeit

- Gute Durchschlagsfestigkeit

- Hohe Verschleißfestigkeit

- Ausgezeichnete Druckfestigkeit

Wichtige Merkmale

Es ist auch denkbar, dass wir die komplette Umsetzung des Projekts in unserer Spezialwerkstatt übernehmen. Es ist in der Lage, die ursprüngliche Form beizubehalten, so dass es auf einer Vielzahl von Metalloberflächenstrukturen haften kann. Einige Eigenschaften von Epoxidglas machen es zu einem perfekten Korrosionsschutz für Beschichtungen und Verkleidungen.

- Es hat eine geringe Feuchtigkeitsaufnahmefähigkeit.

- Es hat eine geringe chemische Reaktivität

- Es hat eine hohe Zugfestigkeit

- Es hat eine hohe Strahlungsresistenz

Herstellung

Einige Produkte wie Rohre sind Verbundwerkstoffe, die aus einer Glasfasermatrix bestehen. Ein Epoxidharz dient als Verstärkung. Epoxid oder Polyepoxid ist ein Harz, das durch die Kondensation und Polymerisation von Epoxidmonomeren unter Verwendung eines Härters oder anderer Hilfsmittel entsteht.

Schritte der Herstellung

Dosierung

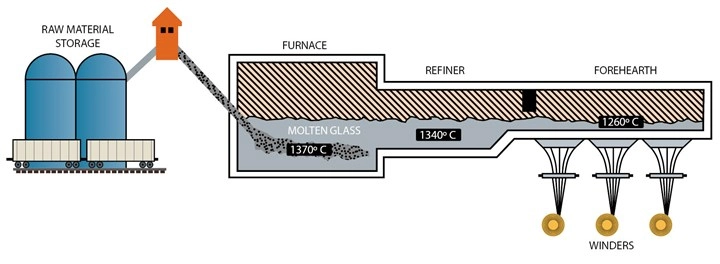

Nach dem Dosieren führen wir sofort den Erhitzungsprozess oder den Schmelzprozess durch. Das Mischen ist der erste Schritt bei der Herstellung von Glasfasern. Wir mischen Rohstoffe in gleichen Mengen in einem Tank.

Erhitzen und Schmelzen

Nach der Vorbereitung der Charge wird diese zum Schmelzen in einen Ofen verlegt. Schmelzöfen können auf unterschiedliche Weise beheizt werden: mit Strom oder mit fossilen Brennstoffen. Die Temperatur des Ofens muss kontrolliert werden, um einen gleichmäßigen, stetigen Glasfluss zu gewährleisten. Der Ofen muss einen Temperaturbereich von 1200-1500 °C für das Schmelzen von Glas haben. Das geschmolzene Glas bewegt sich selbst zu den Formgebungsgeräten. Ein langes zylindrisches Rohr, das auch als Vorherd bezeichnet wird, befindet sich am Ende des Ofens.

Fabrikation

Bei der Herstellung von Fasern verwenden wir je nach Art der Faser unterschiedliche Verfahren. Bei Textilfasern kann das geschmolzene Glas direkt aus dem Ofen kommen, während für die Herstellung anderer Fasern spezielle Verfahren erforderlich sind. Zur Herstellung von Glaswolle verwenden wir das Spinnverfahren. Die geschmolzenen Glasströme werden durch eine absteigende Entladung von Luft, Heißgas oder beidem in Fasern umgewandelt. Wir verwenden Epoxidharz als Matrix für die Verstärkung der Fasern.

Für die Ummantelung können wir ein wärmehärtendes Material wie "glasfaserverstärktes Epoxidharz" verwenden. Die niedrigste vorgeschriebene Dicke beträgt 4 mm. Behandlung und Vermischung der Epoxidharzkomponenten und Einbau verschiedener Schichten aus Harz und Glasfasern. Dies sollte gemäß den Anweisungen des Herstellers erfolgen.

Die makellose, geordnete Oberfläche des Untergrunds muss mit dem jeweiligen Epoxidharz beschichtet werden. Der Hersteller muss die verbleibenden Risse und Hohlräume in der Betonoberfläche mit Harz füllen. Die Schicht wird "nass-in-nass" aufgetragen und mit einer Harzschicht versehen. Die Harzschicht sollte gestrahlt oder mit Schleifpapier angeraut werden, bevor die nächste Schicht des Laminats aufgetragen wird.

Wir sollten die Oberfläche mit Harz bedecken. Die Glasfasern und das Harz müssen sich beim Rollen und Pressen verteilen. Die Glasfaserverstärkung muss vollständig gesättigt sein und die Luft muss entfernt werden. Glasfaserverstärkungen müssen eine Überdeckung von 25 bis 50 mm haben. Zum Abmessen der Materialmenge verwenden wir einen Mischsatz. Wir müssen den Misch- und Dosiervorgang nach den Anweisungen des Herstellers durchführen.

Um eine gute Haftung der Folie auf den Ziegeln zu erreichen, wird die abschließende und versiegelnde Schicht aus duroplastischem Harz mit Silbersand behandelt.