Una forma de poliéster reforzado que incluye fibras de vidrio o de carbono es un compuesto para moldear láminas. La resina suele ser epoxi o éster de vinilo. Es un poliéster que suspende las fibras. Normalmente son de una longitud o más. Tienen fibras largas y resina fuerte. Y trabajan juntos para crear un material duradero y rentable. Utilizamos un proceso para crear SMC. Garantiza la integración completa de fibras y resina. Los fabricantes trocean las fibras. Se introducen en la pasta antes de aplicar la resina. Es como una pasta sobre una película. Los fabricantes trituran el material. Lo aplastan entre dos láminas. Podemos hacerlo para obtener un grosor y una textura adecuados. Antes de venderlo o utilizarlo, algunos puntos tienen gran importancia. Debemos hacer un moldeado adecuado de la lámina. Podemos "curar" el compuesto en el almacén durante unos días. Es crucial recordar estas instrucciones. Utilizamos fibras picadas y resinas diferentes refuerzos.

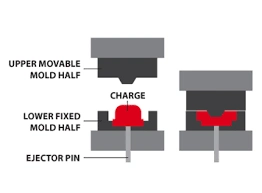

Cuando el SMC se pone en rollos, se produce un cambio de forma completo. Podemos dividirlo en partes más pequeñas "cargas". El moldeo por compresión es una técnica que utiliza calor y presión. Podemos dar cualquier forma a las cargas. Podemos transformar formas sencillas en piezas complejas.

El proceso de moldeo por compresión

Una "prensa de moldeo por compresión" suele funcionar hidráulicamente. Es donde podemos realizar el moldeo por compresión. La mayoría de las prensas de moldeo por compresión necesitan esa carga de SMC. Este proceso moldea el compuesto. Podemos hacer la descarga del producto final. Los fabricantes lo hacen manualmente por un operario veterano.

Podemos intercalar las partes superior e inferior del molde. Se encuentran entre dos placas calentadas para formar la prensa. Podemos llenar la parte inferior del molde. Precalentamos el SMC antes de moldearlo. Luego bajamos la placa superior.

Podemos ejercer una presión sobre el molde de hasta 2000 psi. El SMC se extiende y llena el molde. Cuando aplicamos calor y presión repetidamente. Por lo tanto, podemos utilizar el moldeo por compresión en muchos procesos. También podemos utilizarlo para construir con precisión objetos extremadamente intrincados.

Ventajas del SMR

Si lo comparamos con otros materiales como los metales. Incluso otros poliésteres como los compuestos de moldeo a granel (BMC) tienen su importancia. El reducido peso del compuesto de moldeo en láminas es su propiedad más significativa. También tiene muchas ventajas. Por eso, el SMC es ahora el material principal. Podemos utilizarlo para muchas piezas de automóviles. Desempeña el papel de los componentes metálicos. Además, podemos utilizarlo en la creación de diferentes equipos.

- Spas

- Baños

- Estadio

- Cine

- Asientos del estadio

Además de su ligereza, el SMC es fácil de fabricar. Podemos producirlo en grandes cantidades. Lo combinamos con la sencillez del moldeo por inyección. En el corto ciclo de producción, podemos fabricar piezas con SMC. Podemos producir en cantidades iguales en un periodo corto. Pero la naturaleza ligera del SMC no implica compromisos en la resistencia. Es robusto y duradero. Puede soportar impactos incluso a altas velocidades. El compuesto está aprobado incluso para su uso en exteriores de turismos. Suele obtener buenas puntuaciones en las pruebas de choque.

En conclusión, el moldeo de láminas es una opción muy rentable. Desde los costes mínimos de mano de obra hasta la reducción de residuos. Los fabricantes pueden ahorrar dinero en cada parte del proceso de ingeniería. Y además. El SMC también ahorra tiempo. Podemos prepararlo en el molde. En lugar de esperar a que termine el moldeo. Aunque, un proceso de pintura posterior al moldeado requiere alcanzar un acabado de calidad A. La introducción del SMC fue, con razón, una revolución. Una revolución que presagiaba la transición de los metales a los polímeros. Incluso hoy en día, el SMC es una opción sólida con muchas ventajas atractivas. Sin embargo, hay algo que hace lo que el SMC y el moldeo por inyección hacen aún mejor. Se trata de la "inyección de fibra larga".

Modelado por inyección de filamentos largos

El moldeo por inyección de filamento largo es un proceso aún más corto y eficaz. Es un proceso rentable. Podemos utilizarlo para crear piezas muy complejas y detalladas. Comparte muchas de las ventajas del SMC. Supera al SMC en varias zonas clave. Desde que Romeo RIM trajo el proceso a América en 1999. Ha ganado una popularidad masiva. Podemos utilizarlo en piezas de automóviles, carrocerías, muebles y mucho más. La "inyección de filamento largo" se compone de poliuretano mezclado con fibras de vidrio. El nombre sugiere que utilizamos fibras más largas para añadir refuerzo y resistencia. Inyectamos la mezcla de fibra y poliuretano directamente en el molde. El proceso de moldeo utiliza menos presión. Su "P" es menor que la del moldeo por compresión tradicional. Podemos completarlo en cuestión de minutos. El producto resultante es sugerente - aproximadamente 40%. Es más ligero que el SMC. Es más de 60% más ligero que los metales.

Ejemplos

- Acero

- Aluminio

A pesar de su menor peso, ofrece la misma resistencia. También ofrece durabilidad y calidad como el poliéster pesado.

Al elegir LFI, podemos ahorrar aún más en el proceso de fundición con SMC. Todo el proceso, desde el llenado del molde hasta la extracción del producto acabado, es automático. Podemos realizarlo con el preciso y eficaz robot Romeo RIM. Además, Romeo RIM utiliza la prensa LFI más grande del mundo. Podemos utilizarla para producir rápida y fácilmente piezas de hasta 12 pies por 12 pies.

La cantidad de residuos o desechos es casi nula. Es muy útil para mantener limpio el medio ambiente. Sigue las reglas de la química verde.

Todo lo que SMC puede hacer, LFI puede hacerlo mejor.

- Tiene un ciclo de producción corto

- Puede crear piezas complejas, incluida la geometría de la cara B

- Tiene resistencia al impacto.

- Tiene un papel en la pintura en molde

LFI es incluso más adecuado para la pintura en molde que otros materiales. LFI produce productos de grado A. El acabado se realiza directamente en el molde. ¿Desea un acabado lustroso o desigual? No se preocupe: LFI puede incluso imitar superficies finas como guijarros y vetas de madera. Tanto si alguien está formulando fachadas de coches, spas o revestimientos para una casa nueva, LFI es la elección correcta.

Requisitos

Materiales SMC son de corto alcance en comparación con los materiales compuestos. Al tratarse de un proceso complicado. Requiere mano de obra. Requiere una gran inversión.