Klaas- või süsinikkiudu sisaldava tugevdatud polüestri vorm on lehtvormiühend. Vaik on tavaliselt epoksü, vinüülester. See on polüester, mis suspendeerib kiudusid. Need on tavaliselt ühe või pikema pikkusega. Neil on pikad kiud ja tugev vaik. Ja nad töötavad koos, et luua vastupidav ja kulutasuv materjal. Me kasutame SMC loomiseks protsessi. See tagab kiudude ja vaigu täieliku integreerumise. Tootjad tükeldavad kiudusid. Enne vaigu pealekandmist pannakse need pastasse. See on nagu pasta kile. Tootjad purustavad materjali. Nad purustavad selle kahe lehe vahele. Me saame seda teha, et saada sobiv paksus ja tekstuur. Enne, kui me seda müüme või kasutame, on mõned punktid väga olulised. Me peame tegema korraliku lehtede vormimise. Me võime segu "kuivatada" laos mõned päevad. Oluline on neid juhiseid meeles pidada. Me kasutame hakitud kiudude ja vaigude erinevaid tugevdusi.

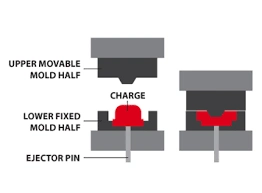

Kui SMC pannakse rullidesse, muutub selle kuju täielikult. Me võime selle jagada väiksemateks osadeks "laengudeks". Survevormimine on tehnika, milles kasutatakse soojust ja survet. Me saame laenguid vormida ükskõik milliseks. Me saame muuta lihtsaid kujundeid keerukateks tükkideks.

Survevalu protsess

Survevormipress töötab sageli hüdrauliliselt. See on koht, kus saame teha survevalu. Enamik survevalu pressidest vajab seda SMC laadimist. See protsess vormib segu. Me saame teha lõpptoote mahalaadimist. Tootjad teevad seda käsitsi veteranoperaatori poolt.

Me saame vormi ülemise ja alumise osa liivaga kokku panna. Need on kahe kuumutatud plaadi vahel, et moodustada press. Saame täita vormi alumise osa. Kuumutame SMC-d enne vormimist ette. Seejärel laseme ülemise plaadi alla.

Me võime avaldada vormile kuni 2000 psi suurust survet. SMC levib ja täidab vormi. Kui rakendame kuumust ja survet korduvalt. Seetõttu saame kasutada survevalu paljudes protsessides. Samuti saame seda kasutada äärmiselt keeruliste esemete täpseks valmistamiseks.

SMC eelised

Kui me võrdleme seda teiste materjalidega, näiteks metallidega. Isegi muudel polüestritel, nagu puistematerjalid (BMC), on oma tähtsus. Lehtvormimisühendi väike kaal on selle kõige olulisem omadus. Sellel on ka palju eeliseid. Selle tõttu on SMC praegu peamine materjal. Me saame seda kasutada paljude autoosade jaoks. See võtab metallosade rolli. Lisaks saame seda kasutada erinevate seadmete loomisel.

- Spaad

- Vannid

- Staadion

- Kino

- Istekohad areenil

Lisaks oma kergusele on SMC-d lihtne valmistada. Me saame seda toota suurtes kogustes. Kombineerime seda lihtsa süstevalu olemusega. Lühikese tootmistsükliga saame SMC-ga valmistada osi. Me saame toota võrdsetes kogustes lühikese aja jooksul. Kuid SMC kerge olemus ei too kaasa kompromisse tugevuse osas. See on tugev ja vastupidav. See peab vastu löökidele isegi suurtel kiirustel. See ühend on isegi heaks kiidetud kasutamiseks sõiduautode väliskülgedel. See saab regulaarselt kõrgeid tulemusi kokkupõrkekatsetes.

Kokkuvõtteks võib öelda, et lehtvormimine on väga kuluefektiivne valik. Alates minimaalsetest tööjõukuludest kuni jäätmete vähendamiseni. Tootjad saavad raha säästa igas konstrueerimisprotsessi osas. Nagu me saame lisada boonuse. SMC säästab ka aega. Me saame valmistada seda valuvormi. Selle asemel, et oodata, kuni valuvormi valmimist. Kuigi valuvormijärgne värvimisprotsess nõuab A-klassi viimistluse saavutamist. SMC kasutuselevõtt oli õigustatult revolutsioon. Revolutsioon, mis ennustas üleminekut metallidelt polümeeridele. Isegi tänapäeval on SMC kindel valik, millel on palju atraktiivseid eeliseid. Siiski on midagi, mis teeb seda, mida SMC ja survevalu teevad, veelgi paremini. See on "pika kiu süstimine".

Pikkade filamentide süstimise modelleerimine

Pikkade kiudude süstevalu on veelgi lühem ja tõhusam protsess. See on kuluefektiivne protsess. Seda saame kasutada väga keeruliste ja üksikasjalike detailide loomiseks. See jagab paljusid SMC eeliseid. See ületab SMC-d mitmes võtmetähtsusega valdkonnas. Kuna Romeo RIM tõi selle protsessi Ameerikasse 1999. aastal. See on saavutanud tohutu populaarsuse. Me saame seda kasutada autoosade, kere, mööbli ja muu hulgas. "Long Filament Injection" koosneb klaaskiududega segatud polüuretaanist. Nimi viitab sellele, et me kasutame pikemaid kiude tugevduse ja tugevuse lisamiseks. Me süstime kiu-polüuretaani segu otse vormi. Vormimisprotsessis kasutatakse madalamat rõhku. Selle "P" on väiksem kui traditsioonilise survevalu puhul. Me saame selle valmis minutitega. Saadud toode on soovituslik - umbes 40%. See on kergem kui SMC. See on rohkem kui 60% kergem kui metallid.

Näited

- Teras

- Alumiinium

Vaatamata kergemale kaalule pakub see sama tugevust. Samuti pakub see vastupidavust ja kvaliteeti nagu raske polüester.

Valides LFI, saame SMC-ga valuprotsessis veelgi rohkem säästa. Kogu protsess, alates vormi täitmisest kuni valmistoote eemaldamiseni, on automaatne. Me saame seda teostada täpse ja tõhusa Romeo RIM robotiga. Lisaks kasutab Romeo RIM maailma suurimat LFI pressi. Selle abil saame kiiresti ja lihtsalt toota kuni 12 jalga korda 12 jalga suuruseid osi.

Jäätmete või jääkide kogus on peaaegu null. See on üsna kasulik puhta keskkonna säilitamisel. See järgib rohelise keemia reegleid.

Kõik, mida SMC suudab, suudab LFI paremini!

- Selle tootmistsükkel on lühike

- Sellega saab luua keerulisi osi, sealhulgas B-poolset geomeetriat.

- Sellel on löögikindlus.

- Sellel on roll In-mold värvimisel

LFI sobib isegi paremini valuvärvimiseks kui muud materjalid. LFI toodab A-klassi tooteid. See viimistletakse otse vormilt. Kas soovite läikivat või kobedat viimistlust? Ärge muretsege - LFI suudab imiteerida isegi peeneid pindu, nagu kiviklibu ja puidumassi. Ükskõik, kas keegi vormistab auto fassaadi, spaa või uhiuue kodu külgriba, LFI on õige valik.

Nõuded

SMC materjalid on komposiitmaterjalidega võrreldes lühikesed. Kuna tegemist on keerulise protsessiga. See nõuab käepärase tööjõu olemasolu. See nõuab suuri investeeringuid.