Pastiprināta poliestera forma, kas ietver stikla vai oglekļa šķiedras, ir lokšņu formēšanas maisījums. Sveķi parasti ir epoksīdsveķi, vinila esteri. Tas ir poliesteris, kas suspendē šķiedras. Tās parasti ir viena vai garākas. Tām ir garas šķiedras un spēcīgi sveķi. Tās darbojas kopā, veidojot izturīgu un rentablu materiālu. Mēs izmantojam SMC izveides procesu. Tas garantē pilnīgu šķiedru un sveķu integrāciju. Ražotāji sagriež šķiedras. Pirms sveķu uzklāšanas tās tiek iestrādātas pastā. Tā ir kā pasta uz plēves. Ražotāji sasmalcina materiālu. Viņi to saspiež starp divām loksnēm. Mēs to varam darīt, lai iegūtu piemērotu biezumu un tekstūru. Pirms mēs to pārdodam vai izmantojam, dažiem punktiem ir liela nozīme. Mums ir jāveic pareiza lokšņu formēšana. Mēs varam dažas dienas "izturēt" maisījumu glabāšanā. Ir ļoti svarīgi atcerēties šos norādījumus. Mēs izmantojam sasmalcinātas šķiedras un sveķus dažādus stiegrojumus.

Kad SMC tiek ievietots ruļļos, notiek pilnīga formas maiņa. Mēs to varam sadalīt mazākās daļās "lādiņos". Saspiešanas formēšana ir metode, kurā izmanto karstumu un spiedienu. Mēs varam veidot lādiņus jebkurā formā. Mēs varam mainīt vienkāršas formas sarežģītos gabalos.

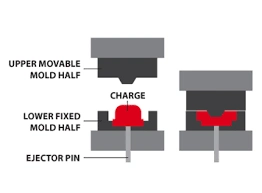

Saspiešanas formēšanas process

"Preses preses" darbība bieži vien ir hidrauliska. Tā ir vieta, kur mēs varam veikt presēšanu. Lielākajai daļai kompresijas formēšanas preses iekārtu ir nepieciešama šī SMC slodze. Šis process formē maisījumu. Mēs varam veikt gala produkta izkraušanu. Ražotāji to veic manuāli, un to veic pieredzējis operators.

Mēs varam savienot presformas augšējo un apakšējo daļu. Tās atrodas starp divām uzkarsētām plāksnēm, veidojot preses formu. Mēs varam aizpildīt veidnes apakšējo daļu. Pirms formēšanas mēs iepriekš uzkarsējam SMC. Tad nolaižam augšējo plāksni.

Mēs varam radīt spiedienu uz veidni līdz pat 2000 psi. SMC izkliedējas un piepilda veidni. Ja karstumu un spiedienu pieliekam atkārtoti. Tāpēc saspiešanas formēšanu varam izmantot daudzos procesos. To varam izmantot arī ļoti sarežģītu objektu precīzai konstruēšanai.

SMC priekšrocības

Ja salīdzinām to ar citiem materiāliem, piemēram, metāliem. Pat citiem poliesteriem, piemēram, liešanas maisījumiem (BMC), ir sava nozīme. Loksnes formēšanas maisījuma mazais svars ir tā nozīmīgākā īpašība. Tam ir arī daudz priekšrocību. Tāpēc SMC tagad kalpo kā galvenais materiāls. To var izmantot daudzām automobiļu detaļām. Tas aizvieto metāla detaļas. Turklāt mēs to varam izmantot dažādu iekārtu izgatavošanā.

- Spas

- Vannas

- Stadions

- Kinoteātris

- Arēnas sēdvietas

SMC ir ne tikai viegls, bet arī viegli izgatavojams. Mēs varam to ražot lielos daudzumos. Mēs to apvienojam ar vienkāršo iesmidzināšanas formēšanas veidu. Īsā ražošanas ciklā mēs varam izgatavot detaļas ar SMC. Mēs varam ražot vienādus daudzumus īsā laikā. Taču SMC vieglais svars neietver kompromisus izturības ziņā. Tā ir izturīga un izturīga. Tā spēj izturēt triecienus pat pie lieliem ātrumiem. Šis savienojums ir pat apstiprināts izmantošanai vieglo automobiļu virsbūvē. Tas regulāri gūst augstus rezultātus sadursmju testos.

Noslēgumā jāsecina, ka lokšņu formēšana ir ļoti rentabla izvēle. No minimālām darbaspēka izmaksām līdz atkritumu samazināšanai. Ražotāji var ietaupīt naudu katrā projektēšanas procesa daļā. Kā mēs varam pievienot bonusu. SMC ietaupa arī laiku. Mēs varam to sagatavot veidnē. Tā vietā, lai gaidītu, kad tiks pabeigta formēšana. Lai gan krāsošanas procesā pēc veidņu izgatavošanas ir jāsasniedz A klases apdare. SMC ieviešana pamatoti bija revolūcija. Revolūcija, kas bija priekšvēstnesis pārejai no metāliem uz polimēriem. Arī šodien SMC ir stabila izvēle ar daudzām pievilcīgām priekšrocībām. Tomēr ir kaut kas, kas SMC un iesmidzināšanas formēšanu veic vēl labāk. Tā ir "garu šķiedru iesmidzināšana".

Injekcijas modelēšana ar gariem pavedieniem

Injekcijas formēšana ar gariem pavedieniem ir vēl īsāks un efektīvāks process. Tas ir rentabls process. To varam izmantot ļoti sarežģītu un detalizētu detaļu izgatavošanai. Tai ir daudzas no SMC priekšrocībām. Tā pārspēj SMC vairākās galvenajās jomās. Kopš 1999. gada Romeo RIM ieviesa šo procesu Amerikā. Tas ir ieguvis milzīgu popularitāti. To var izmantot automobiļu detaļās, virsbūvēs, mēbelēs un citur. "Long Filament Injection" sastāv no poliuretāna, kas sajaukts ar stikla šķiedrām. Nosaukums liecina, ka mēs izmantojam garākas šķiedras, lai pievienotu pastiprinājumu un stiprinājumu. Mēs injicējam šķiedru un poliuretāna maisījumu tieši veidnē. Formēšanas procesā tiek izmantots zemāks spiediens. Tā "P" ir mazāks nekā tradicionālajā presēšanas procesā. Mēs to varam pabeigt dažu minūšu laikā. Iegūtais produkts ir iespaidīgs - aptuveni 40%. Tas ir vieglāks nekā SMC. Tas ir vairāk nekā 60% vieglāks par metāliem.

Piemēri

- Tērauds

- Alumīnijs

Neskatoties uz mazāku svaru, tā ir tikpat izturīga. Tas ir arī izturīgs un kvalitatīvs kā smags poliesteris.

Izvēloties LFI, mēs varam vēl vairāk ietaupīt liešanas procesā ar SMC. Viss process, sākot no veidnes piepildīšanas līdz gatavā izstrādājuma izņemšanai, ir automātisks. Mēs to varam veikt ar precīzu un efektīvu Romeo RIM robotu. Turklāt Romeo RIM izmanto pasaulē lielāko LFI presi. Ar tās palīdzību mēs varam ātri un viegli izgatavot detaļas ar izmēriem līdz 12 pēdām uz 12 pēdām.

Atkritumu vai lūžņu daudzums ir gandrīz nulle. Tas ir diezgan noderīgi tīras vides uzturēšanai. Tā atbilst zaļās ķīmijas noteikumiem.

Viss, ko spēj izdarīt SMC, LFI spēj izdarīt labāk!

- Tam ir īss ražošanas cikls

- Ar to var izveidot sarežģītas detaļas, tostarp B puses ģeometriju.

- Tam ir triecienizturība.

- Tam ir nozīme krāsošanā in-mold

LFI ir vēl piemērotāks krāsošanai veidnē nekā citi materiāli. LFI ražo A klases produktus. Tā apdare tiek veikta tieši no veidnes. Vai vēlaties spīdīgu vai nelīdzenu apdari? Neuztraucieties - LFI var imitēt pat tādas smalkas virsmas kā oļi un koka tekstūra. Neatkarīgi no tā, vai kāds veido automobiļu fasādes, spa vai apšuvumu jaunām mājām, LFI ir pareizā izvēle.

Prasības

SMC materiāli salīdzinājumā ar kompozītmateriāliem ir īss diapazons. Tā kā tas ir sarežģīts process. Tas prasa prasmīgu darbu. Tas prasa lielus ieguldījumus.