Een vorm van versterkt polyester met glas- of koolstofvezels is een vormmassa. De hars is meestal epoxy of vinylester. Het is een polyester dat de vezels ophangt. Ze zijn normaal gesproken één of langer in lengte. Ze hebben lange vezels en sterke hars. En ze werken samen om een duurzaam, kosteneffectief materiaal te maken. We gebruiken een proces om SMC te maken. Dit garandeert de volledige integratie van vezels en hars. Fabrikanten hakken de vezels fijn. Ze worden in de pasta gestopt voordat we de hars aanbrengen. Het is als een pasta op een film. Fabrikanten pletten het materiaal. Ze pletten het tussen twee vellen. We kunnen dit doen om een geschikte dikte en textuur te krijgen. Voordat we het verkopen of gebruiken, zijn sommige punten van groot belang. We moeten de platen op de juiste manier vormen. We kunnen het mengsel een paar dagen "uitharden" in de opslagruimte. Het is cruciaal om deze instructies te onthouden. We gebruiken gehakte vezels en harsen als verschillende versterkingen.

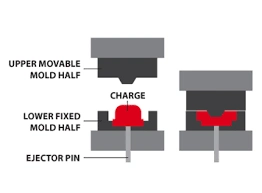

Wanneer SMC op rollen wordt gelegd, is er een volledige vormverandering. We kunnen het verdelen in kleinere delen "ladingen". Compression molding is een techniek die gebruik maakt van warmte en druk. We kunnen ladingen in alles vormen. We kunnen eenvoudige vormen veranderen in ingewikkelde stukken.

Het persgietproces

Een "pers voor persen" werkt vaak hydraulisch. Hier kunnen we persen. De meeste persen voor compressievormen hebben die SMC-belading nodig. Dit proces vormt het mengsel. We kunnen het eindproduct lossen. Fabrikanten doen dit handmatig door een ervaren operator.

We kunnen de bovenste en onderste delen van de mal sandwichen. Ze zitten tussen twee verwarmde platen om de pers te vormen. We kunnen het onderste deel van de mal vullen. We verwarmen de SMC voor voordat we gaan gieten. Dan laten we de bovenste plaat zakken.

We kunnen een druk tot 2000 psi op de mal uitoefenen. Het SMC verspreidt zich en vult de mal. Wanneer we warmte en druk herhaaldelijk toepassen. Daarom kunnen we compressievormen in veel processen gebruiken. We kunnen het ook gebruiken om uiterst ingewikkelde voorwerpen precies te construeren.

Voordelen van SMC

Als we het vergelijken met andere materialen zoals metalen. Zelfs andere polyesters zoals bulk molding compounds (BMC) zijn belangrijk. Het geringe gewicht van de sheet molding compound is de belangrijkste eigenschap. Het heeft ook veel voordelen. Daarom is SMC nu het belangrijkste materiaal. We kunnen het voor veel auto-onderdelen gebruiken. Het neemt de rol van metalen onderdelen over. Daarnaast kunnen we het gebruiken bij het maken van verschillende apparaten.

- Spa's

- Baden

- Stadion

- Bioscoop

- Zitplaatsen in de arena

SMC is niet alleen licht, maar ook gemakkelijk te produceren. We kunnen het in grote hoeveelheden produceren. We combineren het met de eenvoudige aard van spuitgieten. In de korte productiecyclus kunnen we onderdelen maken met SMC. We kunnen in korte tijd gelijke hoeveelheden produceren. Maar het lichte gewicht van SMC gaat niet ten koste van de sterkte. Het is robuust en duurzaam. Het is bestand tegen schokken, zelfs bij hoge snelheden. Het compound is zelfs goedgekeurd voor gebruik op de buitenkant van personenauto's. Het scoort regelmatig hoog in crashtests. Het scoort regelmatig hoog in crashtests.

Samenvattend is plaatvormen een zeer kosteneffectieve keuze. Van minimale arbeidskosten tot minder afval. Fabrikanten kunnen geld besparen in elk deel van het engineeringsproces. En daar kunnen we nog een bonus aan toevoegen. SMC bespaart ook tijd. We kunnen het voorbereiden in de matrijs. In plaats van te wachten tot het gieten klaar is. Wel moet er na het spuitgieten een A-afwerking worden bereikt. De introductie van SMC was met recht een revolutie. Een revolutie die de voorbode was van de overgang van metalen naar polymeren. Ook vandaag de dag is SMC een solide keuze met veel aantrekkelijke voordelen. Er is echter iets dat nog beter doet wat SMC en spuitgieten doen. Het is een "injectie met lange vezels".

Injectiemodellen met lange vezeldraden

Spuitgieten met lange vezels is een nog korter en efficiënter proces. Het is een rendabel proces. We kunnen er zeer complexe en gedetailleerde onderdelen mee maken. Het deelt veel van de voordelen van SMC. Het overtreft SMC op een aantal belangrijke gebieden. Sinds Romeo RIM het proces in 1999 naar Amerika bracht. Het is enorm populair geworden. We kunnen het gebruiken in auto-onderdelen, carrosserie, meubels en nog veel meer. "Long Filament Injection" bestaat uit polyurethaan gemengd met glasvezels. De naam suggereert dat we langere vezels gebruiken om versterking en versteviging toe te voegen. We injecteren het vezel-polyurethaanmengsel rechtstreeks in de mal. Het spuitgietproces maakt gebruik van een lagere druk. De "P" is minder dan bij traditioneel persgieten. We kunnen het in enkele minuten voltooien. Het resulterende product is suggestief - ongeveer 40%. Het is lichter dan SMC. Het is meer dan 60% lichter dan metalen.

Voorbeelden

- Staal

- Aluminium

Ondanks het lichtere gewicht biedt het dezelfde sterkte. Het biedt ook duurzaamheid en kwaliteit als zwaar polyester.

Door te kiezen voor LFI kunnen we nog meer besparen in het gietproces met SMC. Het hele proces, van het vullen van de mal tot het verwijderen van het eindproduct, verloopt automatisch. We kunnen het uitvoeren met de nauwkeurige en efficiënte Romeo RIM robot. Bovendien gebruikt Romeo RIM de grootste LFI pers ter wereld. Hiermee kunnen we snel en eenvoudig onderdelen produceren tot 12 bij 12 meter.

De hoeveelheid afval of schroot is bijna nul. Het is heel nuttig voor het behoud van een schoon milieu. Het volgt de regels van de groene chemie.

Alles wat SMC kan, kan LFI beter!

- Het heeft een korte productiecyclus

- Het kan complexe onderdelen maken, inclusief B-zijdige geometrie

- Het heeft een slagvastheid.

- Het speelt een rol bij in-mould painting

LFI is nog geschikter voor in-mold painting dan andere materialen. LFI produceert A-kwaliteit producten. Het wordt direct vanuit de mal afgewerkt. Wil je een glanzende of hobbelige afwerking? Geen zorgen, LFI kan zelfs fijne oppervlakken zoals kiezels en houtnerven nabootsen. Of iemand nu gevels van auto's, spa's of gevelbekleding voor een gloednieuw huis maakt, LFI is de juiste keuze.

Vereisten

SMC materialen zijn klein in vergelijking met composietmaterialen. Het is een ingewikkeld proces. Het vereist handige arbeid. Het vereist een grote investering.