Разновидностью армированного полиэстера, в состав которого входят стеклянные или углеродные волокна, является листовой формовочный компаунд. В качестве смолы обычно используется эпоксидная смола или виниловый эфир. Волокна находятся в полиэстере. Обычно они имеют длину от одного до нескольких. У них длинные волокна и прочная смола. Все вместе они создают прочный и экономически эффективный материал. Для создания SMC мы используем технологический процесс. Он гарантирует полную интеграцию волокон и смолы. Производители измельчают волокна. Они помещаются в пасту перед нанесением смолы. Это похоже на пасту на пленке. Производители измельчают материал. Они сминают его между двумя листами. Мы можем сделать это, чтобы получить подходящую толщину и текстуру. Перед продажей или использованием некоторые моменты имеют большое значение. Мы должны правильно формовать листы. Мы можем "отвердить" состав на складе в течение нескольких дней. Очень важно помнить эти инструкции. Мы используем измельченные волокна и смолы в качестве армирующего материала.

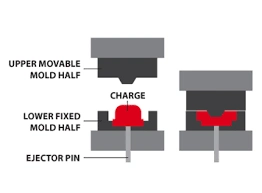

Когда SMC укладывается в рулоны, происходит полное изменение формы. Мы можем разделить его на более мелкие части "заряды". Компрессионное формование - это технология, использующая тепло и давление. Мы можем придать зарядам любую форму. Мы можем превратить простые формы в замысловатые детали.

Процесс компрессионного формования

Пресс для компрессионного формования" часто работает на гидравлике. Именно на нем мы можем выполнять компрессионное формование. Большинство прессов для компрессионного формования нуждаются в загрузке SMC. В ходе этого процесса происходит формование компаунда. Мы можем выполнить выгрузку готовой продукции. Производители делают это вручную с помощью оператора-ветерана.

Мы можем соединить верхнюю и нижнюю части пресс-формы. Они находятся между двумя нагретыми плитами, образуя пресс. Мы можем заполнить нижнюю часть пресс-формы. Мы предварительно нагреваем SMC перед формовкой. Затем опускаем верхнюю плиту.

Мы можем оказывать давление на форму до 2000 фунтов на квадратный дюйм. SMC растекается и заполняет форму. При многократном воздействии тепла и давления. Поэтому мы можем использовать компрессионное формование во многих процессах. Мы также можем использовать его для точного конструирования чрезвычайно сложных объектов.

Преимущества SMC

Если сравнивать его с другими материалами, такими как металлы. Даже другие полиэфиры, такие как объемные формовочные компаунды (BMC), имеют свое значение. Небольшой вес листового формовочного компаунда является его самым важным свойством. Он также обладает множеством преимуществ. Благодаря этому SMC сегодня служит основным материалом. Мы можем использовать его для изготовления многих автомобильных деталей. Он берет на себя роль металлических компонентов. Кроме того, мы можем использовать его при создании различного оборудования.

- Спа

- Ванны

- Стадион

- Кинотеатр

- Места на арене

Помимо легкого веса, SMC прост в производстве. Мы можем производить его в больших количествах. Мы сочетаем это с простотой литья под давлением. За короткий производственный цикл мы можем изготовить детали из SMC. Мы можем производить равные количества за короткий период. Но легкий вес SMC не подразумевает компромиссов в прочности. Он прочен и долговечен. Он выдерживает удары даже на высоких скоростях. Этот состав даже одобрен для использования в экстерьерах легковых автомобилей. Он регулярно получает высокие оценки в краш-тестах.

В заключение следует отметить, что формовка листов - это очень экономичный выбор. От минимальных трудозатрат до сокращения отходов. Производители могут экономить деньги на всех этапах инженерного процесса. К этому можно добавить бонус. SMC также экономит время. Мы можем подготовить его в пресс-форме. Вместо того чтобы ждать окончания формовки. Хотя процесс покраски после пресс-формы требует достижения качества A. Внедрение SMC по праву можно назвать революцией. Революцией, предвещающей переход от металлов к полимерам. И сегодня SMC - это надежный выбор с множеством привлекательных преимуществ. Однако есть кое-что, что делает то, что делают SMC и литье под давлением, еще лучше. Это "инжекция длинного волокна".

Инжекционное моделирование с длинными нитями

Литье под давлением с длинной нитью - еще более короткий и эффективный процесс. Это экономически эффективный процесс. Мы можем использовать его для создания очень сложных и детализированных деталей. Он обладает многими преимуществами SMC. Он превосходит SMC в нескольких ключевых областях. С тех пор как компания Romeo RIM привезла этот процесс в Америку в 1999 году. Он приобрел огромную популярность. Мы можем использовать его в автомобильных деталях, кузовах, мебели и многом другом. Технология "Long Filament Injection" включает в себя полиуретан, смешанный со стеклянными волокнами. Название говорит о том, что мы используем более длинные волокна для усиления и укрепления. Мы впрыскиваем смесь волокон и полиуретана непосредственно в форму. В процессе формования используется более низкое давление. Его "P" меньше, чем при традиционном компрессионном формовании. Мы можем завершить его за считанные минуты. Получаемый продукт внушает доверие - примерно 40%. Он легче, чем SMC. Он более чем на 60% легче, чем металлы.

Примеры

- Сталь

- Алюминий

Несмотря на меньший вес, он обладает такой же прочностью. Он также отличается долговечностью и качеством, как и тяжелый полиэстер.

Выбрав LFI, мы можем еще больше сэкономить на процессе литья с использованием SMC. Весь процесс, от заполнения формы до извлечения готового изделия, является автоматическим. Мы можем выполнять его с помощью точного и эффективного робота Romeo RIM. Кроме того, в Romeo RIM используется самый большой в мире пресс LFI. С его помощью мы можем быстро и легко изготавливать детали размером до 12 футов на 12 футов.

Количество отходов или лома практически равно нулю. Это очень полезно для поддержания чистоты окружающей среды. Она соответствует правилам "зеленой химии".

Все, что может сделать SMC, LFI может сделать лучше!

- У него короткий производственный цикл

- Он может создавать сложные детали, включая геометрию стороны B.

- Он обладает ударопрочностью.

- Он играет важную роль в окрашивании в форме

LFI подходит для окрашивания внутри формы даже больше, чем другие материалы. Из LFI получаются изделия класса "А". Отделка производится прямо из формы. Вам нужна блестящая или бугристая поверхность? Не волнуйтесь - LFI может имитировать даже такие тонкие поверхности, как галька и текстура дерева. Если речь идет о фасадах автомобилей, спа-салонах или сайдинге для нового дома, LFI - это правильный выбор.

Требования

Материалы SMC по сравнению с композитными материалами. Поскольку это сложный процесс. Он требует ручного труда. Это требует больших инвестиций.