Forma vystuženého polyesteru, ktorá obsahuje sklenené alebo uhlíkové vlákna, je plošná formovacia zmes. Živica je obyčajne epoxidová, vinylesterová. Je to polyester, ktorý zavesuje vlákna. Zvyčajne sú dlhé jedno alebo dlhšie. Majú dlhé vlákna a silnú živicu. A spoločne vytvárajú odolný a cenovo výhodný materiál. Na vytvorenie SMC používame proces. Ten zaručuje úplnú integráciu vlákien a živice. Výrobcovia vlákna nasekávajú. Tie sa vložia do pasty predtým, ako nanesieme živicu. Je to ako pasta na film. Výrobcovia materiál rozdrvia. Roztlačia ho medzi dve fólie. Môžeme to urobiť tak, aby sme získali vhodnú hrúbku a štruktúru. Predtým, ako ju predáme alebo využijeme, majú niektoré body veľký význam. Musíme urobiť správne tvarovanie plechu. Hmotu môžeme niekoľko dní "vytvrdzovať" pri skladovaní. Je veľmi dôležité pamätať na tieto pokyny. Používame nasekané vlákna a živice rôzne výstuže.

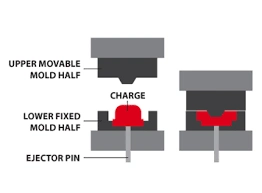

Keď sa SMC vloží do valcov, dôjde k úplnej zmene tvaru. Môžeme ho rozdeliť na menšie časti "nálože". Lisovanie je technika, pri ktorej sa využíva teplo a tlak. Náboje môžeme tvarovať do akejkoľvek podoby. Jednoduché tvary môžeme zmeniť na zložité kusy.

Proces lisovania

"Lis na lisovanie" často funguje hydraulicky. Je to miesto, kde môžeme vykonávať lisovanie. Väčšina lisov na lisovanie potrebuje toto zaťaženie SMC. Tento proces formuje zmes. Môžeme vykonať vykladanie konečného výrobku. Výrobcovia to robia ručne prostredníctvom skúsených operátorov.

Hornú a spodnú časť formy môžeme spojiť. Tie sa nachádzajú medzi dvoma vyhrievanými doskami a tvoria lis. Spodnú časť formy môžeme naplniť. Pred lisovaním predhrejeme SMC. Potom spustíme hornú dosku.

Na formu môžeme vyvinúť tlak až 2000 psi. SMC sa rozprestrie a vyplní formu. Keď opakovane pôsobíme teplom a tlakom. Preto môžeme tlakové lisovanie použiť v mnohých procesoch. Môžeme ho použiť aj na presnú konštrukciu mimoriadne zložitých predmetov.

Výhody SMC

Keď ho porovnáme s inými materiálmi, ako sú kovy. Dokonca aj iné polyestery, ako napríklad objemové formovacie zmesi (BMC), majú svoj význam. Malá hmotnosť plošnej formovacej zmesi je jej najvýznamnejšou vlastnosťou. Má tiež veľa výhod. Z tohto dôvodu SMC v súčasnosti slúži ako hlavný materiál. Môžeme ho použiť na mnohé automobilové diely. Preberá úlohu kovových súčiastok. Okrem toho ho môžeme použiť pri tvorbe rôznych zariadení.

- Kúpele

- Kúpele

- Štadión

- Kino

- Sedenie v aréne

Okrem nízkej hmotnosti sa SMC ľahko vyrába. Môžeme ho vyrábať vo veľkých množstvách. Kombinujeme ho s jednoduchou povahou vstrekovania. V krátkom výrobnom cykle môžeme vyrábať diely s SMC. Môžeme vyrábať v rovnakých množstvách v krátkom čase. Ľahká povaha SMC však nezahŕňa žiadne kompromisy v pevnosti. Je robustný a odolný. Dokáže odolávať nárazom aj pri vysokých rýchlostiach. Táto zmes je dokonca schválená na použitie na exteriéry osobných automobilov. Pravidelne dosahuje vysoké skóre v crash testoch.

Na záver možno povedať, že tvarovanie plechov je veľmi nákladovo efektívna voľba. Od minimálnych nákladov na prácu až po zníženie množstva odpadu. Výrobcovia môžu ušetriť peniaze v každej časti inžinierskeho procesu. Ako bonus môžeme pridať aj ďalšie. SMC tiež šetrí čas. Môžeme ho pripraviť vo forme. Namiesto toho, aby sme čakali na dokončenie lisovania. Hoci proces lakovania po formovaní si vyžaduje dosiahnutie povrchovej úpravy na úrovni A. Zavedenie SMC bolo právom revolúciou. Revolúciou, ktorá predznamenala prechod od kovov k polymérom. Aj dnes je SMC solídnou voľbou s mnohými atraktívnymi výhodami. Existuje však niečo, čo robí to, čo SMC a vstrekovanie, ešte lepšie. Je to "vstrekovanie s dlhými vláknami".

Modelovanie vstrekovaním dlhých vlákien

Vstrekovanie dlhých vlákien je ešte kratší a efektívnejší proces. Je to nákladovo efektívny proces. Môžeme ho použiť na vytvorenie veľmi zložitých a detailných dielov. Má mnoho spoločných výhod s SMC. V niekoľkých kľúčových oblastiach prekonáva SMC. Keďže spoločnosť Romeo RIM priniesla tento proces do Ameriky v roku 1999. Získal si obrovskú popularitu. Môžeme ho použiť pri výrobe automobilových dielov, karosérií, nábytku a ďalších. "Vstrekovanie dlhých vlákien" pozostáva z polyuretánu zmiešaného so sklenenými vláknami. Názov naznačuje, že používame dlhšie vlákna na pridanie výstuže a spevnenia. Zmes vlákien a polyuretánu vstrekujeme priamo do formy. Pri procese formovania sa používa nižší tlak. Jeho "P" je menšie ako pri tradičnom lisovaní. Dokážeme ho dokončiť v priebehu niekoľkých minút. Výsledný výrobok je sugestívny - približne 40%. Je ľahší ako SMC. Je o viac ako 60% ľahší ako kovy.

Príklady

- Oceľ

- Hliník

Napriek nižšej hmotnosti má rovnakú pevnosť. Ponúka tiež odolnosť a kvalitu ako ťažký polyester.

Výberom LFI môžeme v procese odlievania s SMC ušetriť ešte viac. Celý proces od naplnenia formy až po vybratie hotového výrobku je automatický. Môžeme ho vykonávať pomocou presného a efektívneho robota Romeo RIM. Okrem toho spoločnosť Romeo RIM používa najväčší lis LFI na svete. Pomocou neho môžeme rýchlo a jednoducho vyrábať diely s rozmermi až 12 × 12 stôp.

Množstvo odpadu alebo šrotu je takmer nulové. Je to veľmi užitočné pri udržiavaní čistého životného prostredia. Dodržiava pravidlá ekologickej chémie.

Všetko, čo dokáže SMC, dokáže LFI urobiť lepšie!

- Má krátky výrobný cyklus

- Dokáže vytvárať zložité diely vrátane geometrie strany B

- Má odolnosť proti nárazu.

- Má význam pri maľovaní do formy

LFI je ešte vhodnejší na lakovanie vo forme ako iné materiály. LFI vyrába výrobky triedy A. Dokončuje sa priamo z formy. Chcete lesklý alebo hrboľatý povrch? Nemajte obavy - LFI dokáže napodobniť aj jemné povrchy, ako sú kamienky a kresba dreva. Či už niekto formuluje fasády automobilov, kúpeľov alebo obklady na úplne nový dom, LFI je správna voľba.

Požiadavky

Materiály SMC sú v porovnaní s kompozitnými materiálmi krátke. Keďže ide o zložitý proces. Vyžaduje si šikovnú pracovnú silu. Vyžaduje si veľké investície.