Cam veya karbon elyaf içeren bir takviyeli polyester formu, bir tabaka kalıplama bileşiğidir. Reçine genellikle epoksi, vinil esterdir. Elyafları süspanse eden bir polyesterdir. Normalde bir veya daha uzun uzunluktadırlar. Uzun liflere ve güçlü reçineye sahiptirler. Ve dayanıklı, uygun maliyetli bir malzeme oluşturmak için birlikte çalışırlar. SMC oluşturmak için bir süreç kullanıyoruz. Elyaf ve reçinenin tam entegrasyonunu garanti eder. Üreticiler lifleri doğrar. Biz reçineyi uygulamadan önce macunun içine konurlar. Bu bir film üzerindeki macun gibidir. Üreticiler malzemeyi ezer. İki tabaka arasında eziyorlar. Uygun bir kalınlık ve doku elde etmek için bunu yapabiliriz. Bunu satmadan ya da kullanmadan önce bazı noktalar büyük önem taşıyor. Düzgün levha kalıplama yapmalıyız. Bileşiği birkaç gün depoda "kürleyebiliriz". Bu talimatları hatırlamak çok önemlidir. Kıyılmış lifler ve reçineler farklı takviyeler kullanırız.

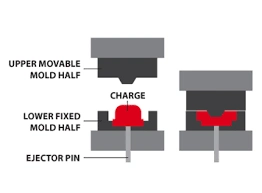

SMC rulo haline getirildiğinde, tam bir şekil değişikliği olur. Onu daha küçük parçalara "yüklere" bölebiliriz. Sıkıştırma kalıplama ısı ve basınç kullanan bir tekniktir. Yükleri herhangi bir şeye dönüştürebiliriz. Basit şekilleri karmaşık parçalara dönüştürebiliriz.

Sıkıştırmalı Kalıplama Süreci

Bir "sıkıştırma kalıplama presi" genellikle hidrolik olarak çalışır. Sıkıştırmalı kalıplama yapabildiğimiz yerdir. Sıkıştırmalı kalıplama preslerinin çoğunun SMC yüklemesine ihtiyacı vardır. Bu işlem bileşiği kalıplar. Nihai ürün boşaltma işlemini yapabiliriz. Üreticiler bunu deneyimli bir operatör tarafından manuel olarak yapıyor.

Kalıbın üst ve alt parçalarını sandviç yapabiliriz. Pres oluşturmak için iki ısıtılmış plaka arasındadırlar. Kalıbın alt kısmını doldurabiliriz. Kalıplamadan önce SMC'yi önceden ısıtırız. Sonra üst plakayı indirin.

Kalıp üzerinde 2000 psi'ye kadar basınç uygulayabiliriz. SMC yayılır ve kalıbı doldurur. Isı ve basıncı tekrar tekrar uyguladığımızda. Bu nedenle, sıkıştırma kalıplamayı birçok işlemde kullanabiliriz. Son derece karmaşık nesneleri hassas bir şekilde inşa etmek için de kullanabiliriz.

SMC'nin Avantajları

Metaller gibi diğer malzemelerle karşılaştırdığımızda. Dökme kalıplama bileşikleri (BMC) gibi diğer polyesterlerin bile önemi vardır. Levha kalıplama bileşiğinin küçük ağırlığı en önemli özelliğidir. Ayrıca pek çok faydası da vardır. Bu nedenle, SMC artık ana malzeme olarak hizmet vermektedir. Birçok otomobil parçası için kullanabiliyoruz. Metal bileşenlerin rolünü üstleniyor. Ayrıca, farklı ekipmanların oluşturulmasında da kullanabiliriz.

- Kaplıcalar

- Banyolar

- Stadyum

- Sinema salonu

- Arena koltukları

Hafif olmasının yanı sıra SMC'nin üretimi kolaydır. Büyük miktarlarda üretebiliriz. Enjeksiyon kalıplamanın basit doğası ile birleştiriyoruz. Kısa üretim döngüsünde SMC ile parçalar yapabiliyoruz. Kısa sürede eşit miktarlarda üretim yapabiliyoruz. Ancak SMC'nin hafif doğası, mukavemetten ödün vermeyi gerektirmez. Sağlam ve dayanıklıdır. Yüksek hızlarda bile darbelere dayanabilir. Bileşik, binek araçların dış yüzeylerinde kullanım için bile onaylanmıştır. Çarpışma testlerinde düzenli olarak yüksek puanlar alır.

Sonuç olarak, sac kalıplama çok uygun maliyetli bir seçimdir. Minimum işçilik maliyetlerinden atıkların azaltılmasına kadar. Üreticiler mühendislik sürecinin her aşamasında tasarruf edebilirler. Bonus olarak şunu da ekleyebiliriz. SMC ayrıca zaman kazandırır. Kalıp içinde hazırlayabiliriz. Kalıplamanın bitmesini beklemek yerine. Yine de, kalıp sonrası boyama işlemi A sınıfı bir finişe ulaşmayı gerektirir. SMC'nin piyasaya sürülmesi tam anlamıyla bir devrimdi. Devrim, metallerden polimerlere geçişin habercisiydi. Bugün bile SMC pek çok cazip faydası olan sağlam bir seçimdir. Ancak, SMC ve enjeksiyon kalıplamanın yaptığını daha da iyi yapan bir şey var. Bu bir "uzun elyaf enjeksiyonudur".

Uzun Filament Enjeksiyon Modelleme

Uzun filament enjeksiyon kalıplama daha da kısa ve verimli bir süreçtir. Uygun maliyetli bir süreçtir. Son derece karmaşık ve ayrıntılı parçalar oluşturmak için kullanabiliriz. SMC'nin faydalarının çoğunu paylaşır. Birkaç kilit bölgede SMC'den daha iyi performans gösterir. Romeo RIM bu süreci 1999'da Amerika'ya getirdiğinden beri. Büyük bir popülerlik kazanmıştır. Otomobil parçaları, kaporta, mobilya ve daha birçok alanda kullanabiliriz. "Uzun Filament Enjeksiyonu" cam elyaf ile karıştırılmış poliüretandan oluşur. Adı, takviye ve güçlendirme eklemek için daha uzun lifler kullandığımızı gösteriyor. Elyaf-poliüretan karışımını doğrudan kalıba enjekte ediyoruz. Kalıplama işlemi daha düşük basınç kullanır. "P" değeri geleneksel sıkıştırmalı kalıplamadan daha azdır. Dakikalar içinde tamamlayabiliyoruz. Ortaya çıkan ürün düşündürücüdür - yaklaşık 40%. SMC'den daha hafiftir. Metallerden 60%'den daha hafiftir.

Örnekler

- Çelik

- Alüminyum

Daha hafif olmasına rağmen aynı mukavemeti sunar. Ayrıca ağır polyester kadar dayanıklılık ve kalite sunar.

LFI'yi seçerek SMC ile döküm sürecinde daha da fazla tasarruf sağlayabiliriz. Kalıbın doldurulmasından bitmiş ürünün çıkarılmasına kadar tüm süreç otomatiktir. Bunu doğru ve verimli Romeo RIM robotu ile gerçekleştirebiliyoruz. Buna ek olarak, Romeo RIM dünyanın en büyük LFI presini kullanıyor. Bunu 12 feet'e 12 feet'e kadar parçaları hızlı ve kolay bir şekilde üretmek için kullanabiliyoruz.

Atık veya hurda miktarı neredeyse sıfırdır. Temiz bir çevrenin korunmasında oldukça yardımcıdır. Yeşil kimya kurallarına uygundur.

SMC'nin yapabildiği her şeyi LFI daha iyi yapabilir!

- Kısa bir üretim döngüsüne sahiptir

- B tarafı geometrisi de dahil olmak üzere karmaşık parçalar oluşturabilir

- Darbe direncine sahiptir.

- Kalıp içi boyamada rolü vardır

LFI, kalıp içi boyama için diğer malzemelere göre daha da uygundur. LFI A sınıfı ürünler üretir. Doğrudan kalıptan çıkar. Parlak veya inişli çıkışlı bir yüzey mi istiyorsunuz? Endişelenmeyin-LFI çakıl taşları ve ahşap damarları gibi ince yüzeyleri bile taklit edebilir. İster araba cepheleri, ister kaplıcalar ya da yepyeni bir ev için dış cephe kaplaması formüle ediliyor olsun, LFI doğru seçimdir.

Gereksinimler

SMC malzemeleri kompozit malzemelere kıyasla daha kısa menzillidir. Karmaşık bir süreç olduğu için. El emeği gerektirir. Büyük bir yatırım gerektirir.