Різновид армованого поліестеру, до складу якого входять скляні або вуглецеві волокна, - це листова формувальна суміш. Смолою зазвичай є епоксидна смола, вініловий ефір. Це поліестер, який підвішує волокна. Зазвичай вони мають довжину в один або більше волокон. Вони мають довгі волокна і міцну смолу. Вони працюють разом, щоб створити довговічний, економічно ефективний матеріал. Ми використовуємо процес створення SMC. Він гарантує повну інтеграцію волокон і смоли. Виробники подрібнюють волокна. Перед тим, як ми наносимо смолу, вони потрапляють у пасту. Це як паста на плівці. Виробники подрібнюють матеріал. Вони розчавлюють його між двома листами. Ми можемо це зробити, щоб отримати відповідну товщину і текстуру. Перш ніж продати або використати його, деякі моменти мають велике значення. Ми повинні зробити правильне формування листів. Ми можемо "вилікувати" суміш у сховищі протягом кількох днів. Дуже важливо пам'ятати ці інструкції. Ми використовуємо подрібнені волокна і смоли, різні армування.

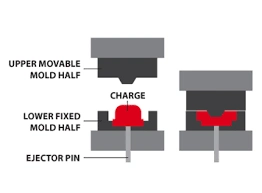

Коли SMC укладається в рулони, відбувається повна зміна форми. Ми можемо розділити його на менші частини - "шихти". Компресійне формування - це техніка, яка використовує тепло і тиск. Ми можемо сформувати шихту в будь-що. Ми можемо змінювати прямі форми на складні деталі.

Процес компресійного формування

"Прес для лиття під тиском" часто працює на гідравліці. Саме на ньому ми можемо виконувати компресійне формування. Більшість пресів для лиття під тиском потребують завантаження SMC. Цей процес формує суміш. Ми можемо вивантажувати кінцевий продукт. Виробники роблять це вручну за допомогою досвідчених операторів.

Ми можемо з'єднати верхню та нижню частини форми. Вони знаходяться між двома нагрітими пластинами, утворюючи прес. Ми можемо заповнити нижню частину форми. Ми розігріваємо SMC перед формуванням. Потім опускаємо верхню плиту.

Ми можемо чинити тиск на форму до 2000 фунтів на квадратний дюйм. SMC розтікається і заповнює форму. Коли ми застосовуємо тепло і тиск багаторазово. Тому ми можемо використовувати лиття під тиском у багатьох процесах. Ми також можемо використовувати його для точного конструювання надзвичайно складних об'єктів.

Переваги SMC

Якщо порівнювати його з іншими матеріалами, такими як метали. Навіть інші поліефіри, такі як об'ємні формувальні суміші (BMC), мають свою важливість. Невелика вага листової формувальної суміші є її найважливішою властивістю. Вона також має багато переваг. Завдяки цьому, SMC зараз слугує основним матеріалом. Ми можемо використовувати його для багатьох автомобільних деталей. Він виконує роль металевих компонентів. Крім того, ми можемо використовувати його у створенні різного обладнання.

- Спа-салони

- Ванни

- Стадіон

- Кінотеатр

- Місця для сидіння на арені

На додаток до своєї легкості, SMC простий у виробництві. Ми можемо виробляти його у великих кількостях. Ми поєднуємо його з простотою лиття під тиском. За короткий виробничий цикл ми можемо виготовити деталі з SMC. Ми можемо виробляти в рівних кількостях за короткий період. Але легка природа SMC не передбачає жодних компромісів у міцності. Він міцний і довговічний. Він витримує удари навіть на високих швидкостях. Цей матеріал навіть дозволено використовувати для оздоблення екстер'єру легкових автомобілів. Вона регулярно отримує високі бали в краш-тестах.

На закінчення, лиття під тиском є дуже економічно вигідним вибором. Від мінімальних трудовитрат до зменшення відходів. Виробники можуть заощадити гроші на кожному етапі технологічного процесу. Як ми можемо додати бонус. SMC також економить час. Ми можемо підготувати його у формі. Замість того, щоб чекати закінчення формування. Хоча процес фарбування після закінчення формування вимагає досягнення покриття класу "А". Впровадження SMC по праву стало революцією. Революцією, що передвіщає перехід від металів до полімерів. Навіть сьогодні SMC є надійним вибором з багатьма привабливими перевагами. Однак є дещо, що робить те, що SMC та лиття під тиском роблять ще краще. Це "впорскування довгих волокон".

Моделювання впорскування довгих ниток

Лиття під тиском з довгими нитками - ще коротший і ефективніший процес. Це економічно вигідний процес. Ми можемо використовувати його для створення дуже складних і детальних деталей. Він має багато переваг SMC. Він перевершує SMC у кількох ключових сферах. Після того, як компанія Romeo RIM привезла цей процес в Америку в 1999 році. Він набув величезної популярності. Ми можемо використовувати його у виробництві автозапчастин, кузовів, меблів тощо. "Ін'єкція довгих волокон" складається з поліуретану, змішаного зі скловолокном. Назва вказує на те, що ми використовуємо довші волокна, щоб додати армування та зміцнення. Ми впорскуємо волокнисто-поліуретанову суміш безпосередньо у форму. У процесі формування використовується нижчий тиск. Його "P" менше, ніж при традиційному компресійному формуванні. Ми можемо завершити його за лічені хвилини. Отриманий продукт має приблизну вагу - приблизно 40%. Він легший за SMC. Він більш ніж на 60% легший за метали.

Приклади

- Сталь

- Алюміній

Незважаючи на меншу вагу, він має таку ж міцність. Він також відрізняється довговічністю та якістю, як і важкий поліестер.

Вибираючи LFI, ми можемо заощадити ще більше в процесі лиття за допомогою SMC. Весь процес, від заповнення форми до виймання готового виробу, відбувається автоматично. Ми можемо виконувати його за допомогою точного та ефективного робота Romeo RIM. Крім того, Romeo RIM використовує найбільший у світі прес LFI. З його допомогою ми можемо швидко і легко виготовляти деталі розміром до 12 футів на 12 футів.

Кількість відходів або брухту майже нульова. Це дуже корисно для підтримки чистоти навколишнього середовища. Він відповідає правилам зеленої хімії.

Все, що може зробити SMC, LFI може зробити краще!

- Має короткий виробничий цикл

- Він може створювати складні деталі, в тому числі з геометрією B-сторони

- Має ударостійкість.

- Він відіграє важливу роль у розписі у формі

LFI навіть більше підходить для фарбування у формі, ніж інші матеріали. LFI виробляє продукцію класу А. Оздоблення відбувається безпосередньо у формі. Хочете отримати глянцеву або рельєфну поверхню? Не хвилюйтеся - LFI може навіть імітувати дрібні поверхні, такі як камінці та текстура деревини. Незалежно від того, чи ви створюєте фасади автомобілів, спа-салонів або сайдинг для нового будинку, LFI - це правильний вибір.

Вимоги

Матеріали SMC мають невеликий діапазон у порівнянні з композитними матеріалами. Оскільки це складний процес. Вимагає ручної праці. Вимагає великих інвестицій.